ナニコレやばい…!「ダイハツ車製造の現場がみんなニッコリ過ぎてオドロキ」な件

ダイハツの京都工場は「シンプル・スマート・コンパクト」の理念のもと2022年に新しくなった工場です。一体どのような部分が変わったのでしょうか。

横送りで車体が流れる意味とは?

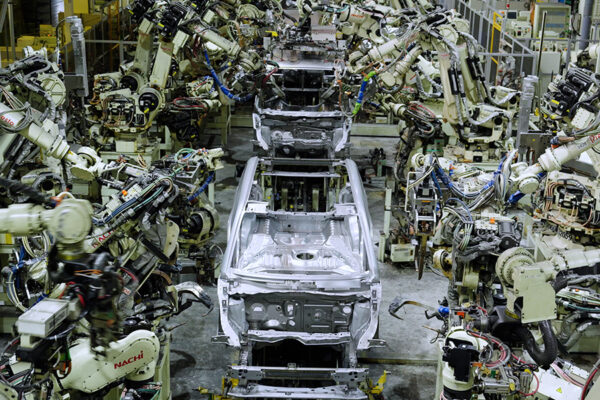

通常、自動車生産ラインでは、車体が縦にラインを流れていくのが一般的です。しかし、ダイハツが生産するのはサイズの小さなクルマが中心となっています。サイズが小さければ、車を横でラインに流すことが可能だと考えたダイハツはこれを実施しました。

車体を横にしてラインを通すと、同じ台数の車体を縦向きで流すよりも、生産ラインを短くすることができます。この変更で余ったスペースを効率的に使用することが可能となったのです。これは、クルマの製造工程を知っている人ほど、驚かされる光景といえるでしょう。

もちろん、工場の効率化によって地球環境以外にも“配慮された”部分があります。工場作業員の勤務環境です。

ここでは、内板塗装やシーラーなど手塗りであった工程を自動化したほか、内装の取り付けなどこれまで車内でしゃがんで入り込んでいた工程では「ラクラク椅子」と呼ばれる椅子を導入するなど、「働く人に優しい工場」へと生まれ変わっています。

こうした働きやすさ向上への工夫は、空調システムの完備という点にも見られます。熱を発する塗装乾燥工程は4階に配置されており、暖かい空気は上に上るという特性を生かして、電力消費の少ない空調稼働になるようなレイアウト工夫も行っているとのことです。

さらに、これまで車種ごと採用されていた治具を撤廃し、新しい車種にも短い時間で対応できるような汎用ラインとなっています。他にも検査工程の一部にAI技術を試験的に導入し、絶えずアップデートするといった取り組みがなされています。こうした技術により柔軟に進化し続けられる工場となっています。

SSCの考えの下、生まれ変わったダイハツの京都工場は、小さなクルマを作る自動車会社だからこそできる工夫に溢れた工場となっていました。この考えはダイハツが持つ海外の工場でも導入されており、他の工場でも随時取り入れられていくようです。

Writer: 西川昇吾(モータージャーナリスト)

1997年生まれ、日本自動車ジャーナリスト協会(AJAJ)会員。自動車専門誌やウェブ媒体、ファッション誌などで、新車情報からカスタムかー、旧車、カーライフお役立ちネタまでクルマに関して幅広く執筆。自身でのレース活動も行っている。

コメント